技术成就卓越,匠心创造非凡——助力3060!

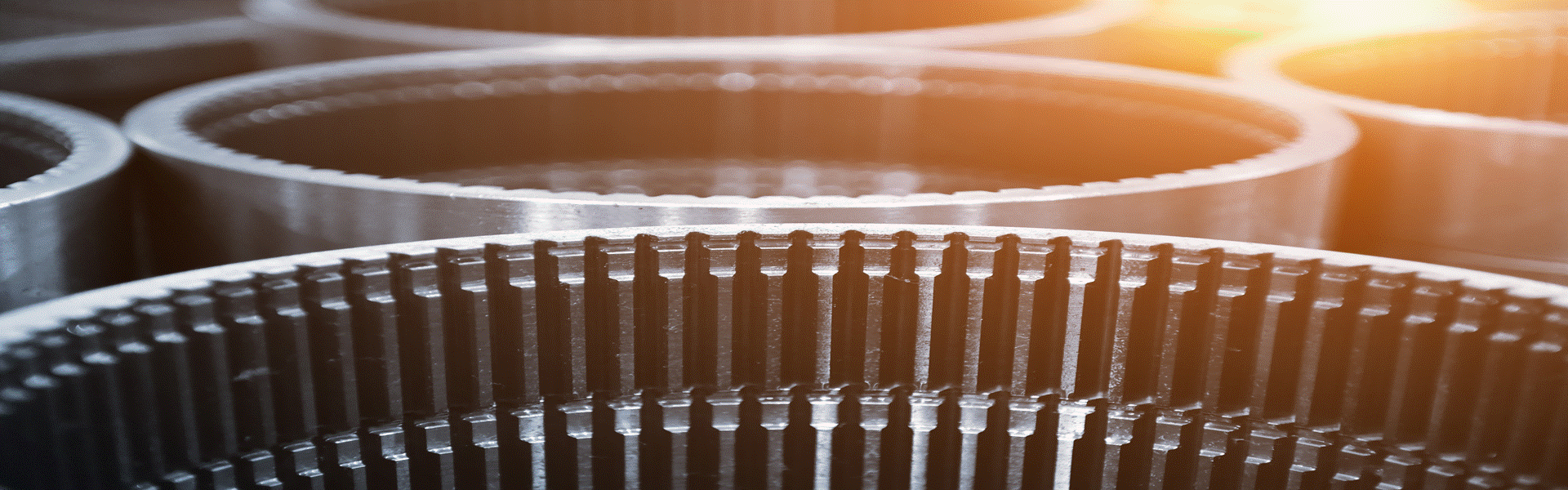

钢铁碳减排

分层布料 分层燃烧 动态蓄热 智能控制

镁矿碳减排

节能减排,实现颗粒物超低排放

ZYY深度干法脱硫脱硝

ZYY深度干法脱硫脱硝工艺简介

匠人之心

匠人之心 使命担当

使命担当护航绿色转型,拉动绿色发展!

核心团队

核心团队汇众人之智、合众人之力、促进碳减排事业行稳致远!

技术前景

技术前景助力钢铁厂提前完成5亿碳减排!

- 钢铁碳减排

- ZYJ工艺设计路线

- ZYJ节能经济效益

- ZYJ技术应用前景

- 镁矿碳减排

- ZYJ工艺特点及优势

- ZYJ镁矿重烧窑炉超低排放技术工艺路线

- ZYJ工艺综合能效对比

- ZYJ工艺碳减排综合成效

- ZYY深度干法脱硫脱硝

- ZYY深度干法脱硫脱硝

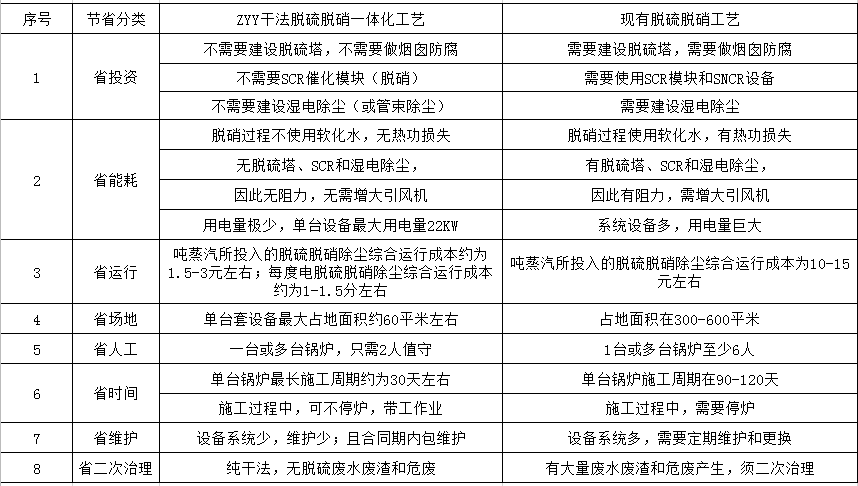

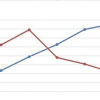

- ZYY工艺与传统工艺优势对比

融合“分层布料、分层燃烧”、“动态蓄热技术”、 “智能控制技术”、“单元式密封台车”等技术工艺,通过 改变传统烧结机的燃烧方式、燃烧结构和燃烧效率, 达到节能、降碳效果。

钢铁厂碳减排工艺原理

皮带运输机分布给料,台车每经过一个布料斗布一层生料,第一组第一层生料在 烧结室被点燃后随烧结台车向前运行,底部鼓风将第一层被烧结料的温度及热风 分别传递至新添加生料层及两侧烧结室,第一层成为蓄热层,鼓风将含氧热空气 通过进风管道从热风室的底部吹入,穿过热风室中的转运烧结车和熟料烧结箱中高 温烧结熟料层进行降温换热,把热量传递给熟料层上部的生料层进行预热,然后热 空气向上在烧结室中燃烧,对生料进行烧结;燃烧产生的高温从上向下在烧结室中 对生料进行烧结,燃烧后的产生的烟气从上向下在引风机的抽吸作用下进入排烟管道。

ZYJ烧结机特点

1、可用有烟煤替代无烟煤作为烧结燃料,降低燃料成本 (ZYJ燃煤版烧结机) ;

2、降低烧结环节CO排放浓度( 6000-8000mg/m3降到 80mg/m3 ) ,提高燃烧效率、减少碳排放;

3、增加烧结环境密封性,降低漏风率;

4、可用炼铁高炉煤气替换全部烧结用煤,降低燃料成本,减少碳排放。

ZYJ烧结机(燃煤版)

业主只需要将原来烧结用的无烟煤换成有烟煤即可,无需其他任何改动。500平米烧结机每年节能费用是2.64 + 0.23 =2.87亿元。

ZYJ烧结机(燃气版)

业主将炼铁高炉煤气,部分引至烧结机作为烧结燃料,全部替代现有 烧结用煤,实现节能、减污、降碳三效合一。

ZYJ烧结机(燃气版),是对现有钢铁烧结机用能结构的突破性变革,一方面降低对煤炭的需求,减少运行成本;二方面极大减少了烧结环节二氧化碳的排放,保障业主在完成碳减排任务下保产增效。可根据政府碳减排政策来适时选择改造升级。

300㎡的烧结机数量约700条线,

每年可减少CO排放2400-3120万吨,

相当于减少标准煤1200-1560万吨,

相当于减少CO2排放3140-4080万吨,

可直接节省能源费用240-312亿元,

使用ZYJ工艺,每年可减少CO2排放1.5亿吨,相当于植树造林22.3亿亩。

1、ZYJ燃气版重烧炉能实现炉内温度稳定。新炉型燃料采用天然气,能够将炉内温度稳定在1700-1800℃左右,可以实现原料充分不间断(24h)燃烧,提升镁砂产量和品质。

传统重烧炉:以煤炭为燃料,其炉型结构和燃烧方式决定了炉内温度高低变化频繁、炉温不稳定,严重影响镁砂产能和品质。

2、ZYJ燃气版重烧炉实现CO充分燃烧、节能更减排。新炉型通过改变燃烧方式,能将炉内CO浓度从8000-10000mg/m3降到30mg/m3以内,实现能源的充分利用,大幅度实现碳减排!

传统重烧炉:燃烧方式粗放,CO浓度为8000-10000mg/m3直接排放,能源浪费严重且直接增加碳排放总量和强度,暂时达不到国家要求的碳减排标准!

3、ZYJ燃气版重烧炉能充分利用炉窑余热。新炉型通过特殊设计将炉子出口烟气经脱硝装置引至下料管道,烘干料层后流向除尘装置,一体化解决脱硝、除尘、原料烘干所需温度。

传统重烧炉:炉窑出口烟气直接外排,从40度到1000多度重复升温,通过不断喷水降温,无法实现稳定脱硝。

4、ZYJ燃气版重烧炉省去脱硫环节,极大节省脱硫成本。新炉型因燃料采用天然气,因燃气中不含SO2,所以无需增加脱硫设施,彻底省去脱硫及脱硫副产物(废水废渣)的处理成本。

传统重烧炉:使用煤炭为燃料,炉子后端须增加脱硫塔进行脱硫超低排放改造,同时湿法脱硫会产生大量废水废渣,增加环保处理成本,对环境造成一定程度的污染。

5、ZYJ燃气版重烧炉全自动化控制、省电省人工。新装备自动投料自动出料,整个过程只需人工2-3人;设备耗电量小。

传统重烧炉:投料和出料无法实现全自动化,且约每搁4小时左右就需停炉检修,整个过程人工在6人以上;设备耗电量大。

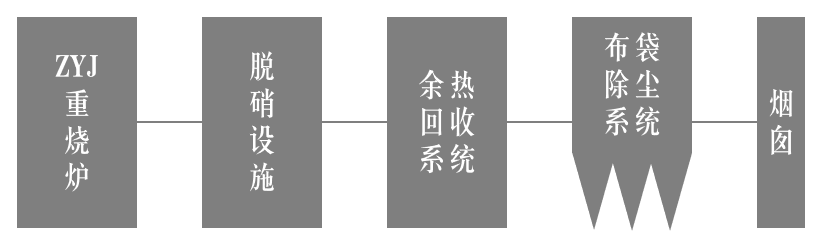

ZYJ尾气治理流程:ZYJ工艺使用天然气为燃料,通过独特专利设计,能够轻松实现颗粒物、NOX超低排放,无需脱硫;同时节省大量能源且极大减少CO2排放。

传统重烧炉尾气工艺流程:传统工艺炉内温度高低不定,无法做到稳定脱硝;温度上升要喷水降温,后端无法用布袋除尘。

ZYJ镁矿重烧炉碳减排贡献:按每台设备每天出料约100吨计算 ------

每天:可减少约7.2吨CO的排放,相当于减少约3.6吨煤炭的消耗,相当于减排约9.4吨CO2。

每年:可减少约2592吨CO的排放,相当于减少约1296吨煤炭的消耗,相当于减排约3395吨CO2。

据不完全统计,辽宁省重烧炉近800台,使用ZYJ工艺每年可减少约206万吨CO的排放,相当于减少约103万吨煤炭的消耗,相当于减排约270万吨CO2。

|

约计 |

生产1吨 镁砂燃料量 |

每天镁砂产量 |

投料频率 |

人工 |

烟气量 |

CO 排放量 |

SO2 排放量 |

NOX 排放量 |

颗粒物 排放量 |

|

用煤作燃料的现有生产工艺 |

240kg(煤) |

50吨 |

4次/天 4小时/次 |

6 人 |

50000 m3/h |

8000-10000 mg/m3 |

50mg/m3(地标) |

200mg/m3(地标) |

30mg/m3(地标) |

|

用天然气作燃料的ZYJ工艺 |

160方(气) |

100吨 |

24小时 连续运行 |

2-3人 |

20000 m3/h |

≤30mg/m3 |

近零 |

≤50 mg/m3 |

≤10 mg/m3 |

1、ZYJ镁矿重烧炉使用煤改气实现稳定不间断运行。本炉型顺应政府煤改气能源消费结构调整政策,以天然气为燃料,有效降低煤炭消耗,保障设备连续不间断运行,极大提高镁砂产量和品质。

2、ZYJ镁矿重烧炉轻松实现颗粒物/SO2/NOX/CO参数的超低排放。通过升级原有设备结构,并配以独特烟气处理工艺,使得上述参数均达到超低排放要求,有效降低现有烟气治理成本成效。

3、ZYJ镁矿重烧炉有效降低CO2排放量。新工艺极大降低了燃料的消耗,降低了CO2的排放,有力舒缓地方政府的碳减排压力。

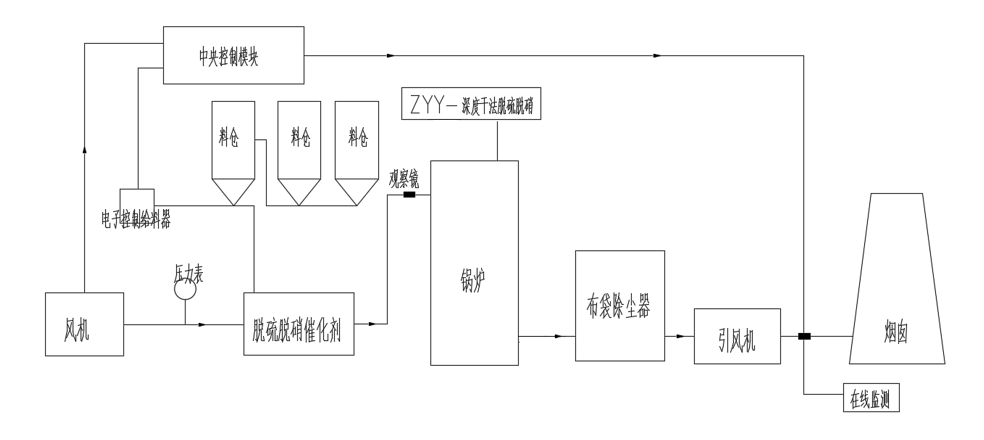

ZYY干法脱硫脱硝工艺流程

ZYY干法深度脱硫、脱硝技术,脱硫率达99%,脱硝率达80-96%。ZYY工艺是根据SO2、NOX的高低,智能控制罗茨风机、给料器等,科学合理地将尿素颗粒及“脱硫脱硝催化剂”(催化剂为铂、铑)通过共同的管道和喷枪均匀输入炉膛,直接在炉膛内将SO2控制在35mg/m3以下,NOX脱到50mg/m3以下,脱硫产物为(NH4)2SO4,可以直接由除尘器拦下,(NH4)2SO4,是一种优质化肥。

化学反应原理

(1)ZYY干法深度脱硫技术原理

ZYY干法深度脱硫技术,通过“脱硫催化剂”的使用,能够使烟气中的SO2、NH3(来自尿素颗粒热解)、O2等在130度的温度区间内发生化合反应,生成硫酸氨,脱硫率达90-99%,处理后的烟气SO2≤35mg/m3。

反应原理:

SO2+ O2+ NH3-→催化剂-→(NH4)2SO4

(2)ZYY干法深度脱硝技术原理

ZYY干法深度脱硝技术:将干尿素、脱硝催化剂等直接喷入850~960℃锅炉炉膛内,使其与烟气中的NOx进行反应,最终生成N2和H2O。脱硝率80-96%,处理后的烟气NOX≤50mg/m3。

反应原理:

脱硝:NOx+NH3-→催化剂-→ N2↑+H2O

ZYY二代干法脱硫脱硝工艺路线图

微信公众号

微信公众号